私たちのブランドでは、通常のブランドとしての活動以外に、全国各地でワークショップを開催したり、製造に多くの方のご協力を得たりと、製品についていろいろな方から直接お話を聞ける機会をたくさんもっています。

ニット製品のシーズンは秋冬が中心になりますが、肌触りがよく着け心地のいい私たちのニットを、「春夏にも身に付けたい」と言ってくださる方は、ありがたいことに大変多くいらっしゃいます。そのようなお声をいただいて、私たちは今シーズンから、春夏用のニットの製品開発に力を入れることにしました。

春夏用のニット製品を作るために、いい素材はないか?と探していたときに出会ったのが、「コットンシルクカシミヤ」の糸でした。

今日は、私たちが今年の春夏に向けた製品として制作に取り組んだ、「コットンシルクカシミヤ」素材のニットのお話をしたいと思います。

●「コットンシルクカシミヤ」ってどんな素材?

今回、私たちが製品開発に挑戦した糸は、コットン50%、シルク35%、カシミヤ15%の糸です。混率の多い順で「コットンシルクカシミヤ」糸と呼んでいます。

私たちが選んだ「コットンシルクカシミヤ」の糸は、愛知県にある「長谷川商店」という国内メーカのものです。「長谷川商店」さんは以前からお付き合いのあるメーカーさんでしたが、初めてこちらのシルク糸を見たときは、私たちもとても驚きました。

「シルク」と言うと、一般的にも上質なイメージがあると思いますが、実はシルク糸にはその品質によってランクが付けられています。「長谷川商店」さんのシルク糸の光沢感や滑らかさ、肌さわりのよさは、その中でも最高ランクのすばらしさです。このように高い品質の糸を作ることができるのは、メーカーさんの努力によるものだと思います。

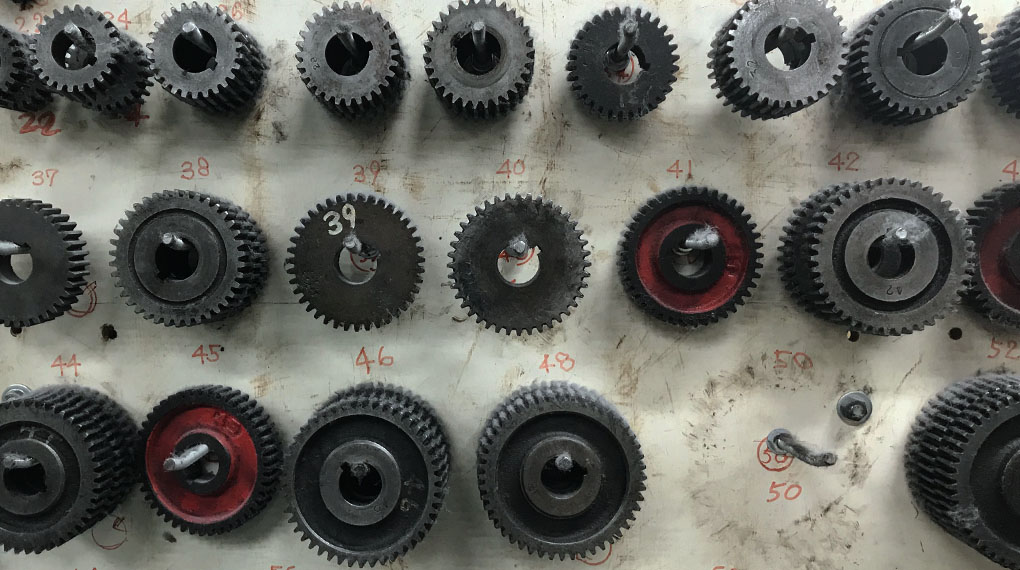

「糸の品質はほとんど素材で決まってしまうのでは?」と思われる方もいらっしゃるかも知れませんが、もちろん素材選びも重要ですし、そこから各種機械によって原料や糸をどのように組み合わせるのか、どのような表情を出す糸を作るのか、といったメーカーの職人さんたちの腕にかかっている部分も、非常に大きいのです。

「長谷川商店」さんのように、高い技術力をもって、熱心に研究していい糸を作ろうとしているメーカーさんは年々減っているので、私たちのようなブランドにとっては、大変ありがたい存在です。

「長谷川商店」さんの「コットンシルクカシミヤ」は、やわらかくて肌にも優しく、汗ばむ季節に洗濯もしやすい素材です。ぜひこの素材で何か作りたいと思いました。

●「手編み機」で作れる製品にする

素材が「コットンシルクカシミヤ」に決まったら、次の段階では「糸をどう加工するか?」を考えて、さらに次の段階では「作り方をどうするか?」を考えます。この2つのことを考える上で、実は、私たちのブランドならではのクリアしなければならない課題があります。

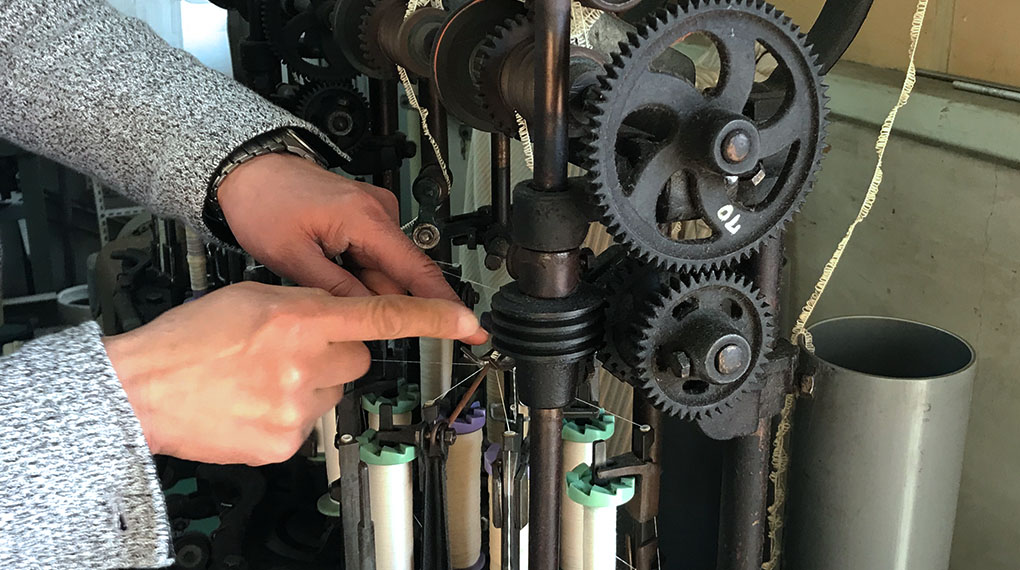

まず私たちは、選んだ素材の糸をどう加工すれば、最も素材のよさを引き出せるかを考える際に、「手編み機」と呼ばれる機械で編むことを前提に考えます。つまり、「手編み機」で編んだときに一番よくなるように、糸メーカーさんに糸を撚ってもらうのです。

私たちは製品の製造に、昔ながらの「手編み機」を使っています。昔は、一般家庭にもミシンと同じように普及していたもので、レバーを左右に動かしながらあっという間に美しい編み目を編み上げることができます。工業製品のニットを編むために使われているオートメーションの機械とは違い、1枚1枚、人の手と目で加減しながら編んでいくことができるので、空気をたっぷりと含み、ふわふわでやわらかい仕上がりになるのが特徴です。

生産効率が高い作り方ではありませんが、大量生産で作られるニット製品とは異なるよさがあり、私たちのようなブランドにしか作ることができない製品が生まれます。私たちが製品開発をするときは、この「手編み機」で作ることを前提に考えています。

そしてさらに次の段階の「作り方」については、できるだけ誰にでも(手編み機を使って)上手に編むことができて、編み方や加工によって仕上がりに差が出ないようにすることです。

私たちは、手仕事によるものづくりを広げて、作り手を育てる活動をしています。そしてその活動の一環として、様々な事情から外に働きに出ることが難しい方たちに在宅ワークの仕事を提供したり、就労支援事業所さんにお仕事を発注したりもしています。最終的な仕上げ加工などは、私たちプロのスタッフの手で行いますが、途中工程はできるだけそのような方たちにも製造に携わっていただけるように、作り方を開発しています。

この2つのことを考慮に入れながら、製品開発を行うことは、大変手間と時間のかかる作業です。素晴らしい糸や素材に出会っても、最終的に「やっぱりこの素材では手編み機には向いていないね」と断念しなければならなくなることもあります。

しかし、「他にはないブランド」として私たちの製品を愛していただくために、これらのことに真摯に取り組むことが、最も大切なことなのではないかと私たちは考えています。

●製品開発の試行錯誤

以上のような課題がある中で取り組む製品開発の工程を、今回は具体的にご紹介したいと思います。

まず、糸メーカーから、非常に細い段階の糸を手に入れました。そして、私たちの「手編み機」では、どのくらいの糸の太さに加工すると素材のよさを一番引き出すことができるのかを、探っていきます。

この工程では、細い糸を「4本取り・6本取り・8本取り・10本取り」にして太さを変えたものを用意し、小さな編地を実際に編んでみます。

4本取りですと、こんな感じになります。

8本取りはこんな感じです。

さらに、それぞれの本数ごとに「手編み機」の設定を微調整して、編み目のつまり具合を調べていきます。

そして、最終的な仕上げ加工では、「どのくらいの水の量」で「どのくらいの時間」洗えばよいのかと、「どのくらいの強さ」で「どのくらいの時間」乾燥させればよいのかも、調べていきます。

それぞれの工程を何度も繰り返しながら実験し、たくさんのパターンを試すことで、私たちが考えるベストの「糸の太さ」「編み機の具合」「加工のバランス」を決めます。

次に、作り方についても試行錯誤をしながら研究します。ニットは布製品と違い、編み方や加工によってサイズが大きく変わってしまうので、非常に難しいところがあります。私たちは経験上、どのように扱えば仕上がりのサイズがどれくらいになるのか、だいたいの予想を立てることができますが、それでも様々なパターンを試して作り方を導き出しています。

上記の流れで、1ヶ月半ほどかけて製品の完成形が見え、国内で糸を染めて撚る作業に2ヶ月ほどかかって、ようやく私たちのところに製品の材料となる糸が届きます。

さらにこれを検査に出し、遮蔽率や洗ったときの伸縮率などを調べてもらいます。これによって、商品として販売する際に「紫外線遮蔽率」や、手洗いでの洗濯が可能であることを、商品概要欄に書くことができるようになります。

●ようやく出来上がった製品

私たちのブランドの製品を実際に愛用してくださっている方の声から、今回は「アームカバー」と「ストール」を作ることにしました。夏でも冷えに悩んでいる方が多かったり、肌の露出が増える夏に紫外線を気にしている方が多かったことから、こちらの2つのアイテムを作りました。

こちらがアームカバーです。

こちらがストールです。

たくさんの時間と手間はかかりましたが、自信をもって皆様に提供できる製品に仕上がって、本当によかったと思っています。この夏、私たちのニットがたくさんの方のところに届いて、愛用していただけることを願っています。